In der Welt des 3D Drucks ist die Auswahl der richtigen Fülldichte entscheidend für die Stabilität und Funktionalität eines Bauteils. Dieser Artikel beleuchtet die Frage: Welche Fülldichte ist optimal für mein Bauteil? Leser erfahren, wie sie die Balance zwischen Materialeinsatz und gewünschter Stabilität finden können, um effizient 3D-Drucke durchzuführen. Spezialisierte 3D Druck Service Anleitungen, wie die von reents3d.de, bieten praktische Optionen für individuelle Projekte. Das Verständnis von 3D Druck Materialien und deren Fülldichte ist unerlässlich für jeden, der 3D Druck Online in vollem Umfang nutzen möchte.

Einleitung in die Fülldichte von 3D-Drucken

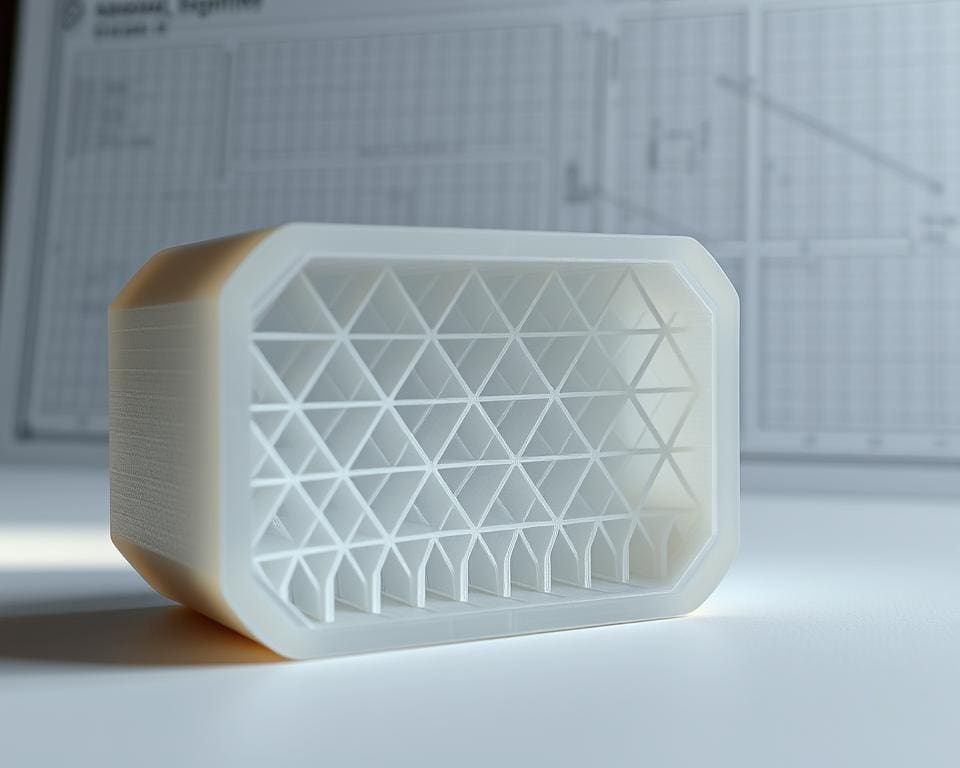

Die Fülldichte von 3D-Drucken spielt eine entscheidende Rolle für die Qualität und Funktionalität der gedruckten Teile. Sie bezeichnet den Anteil des verwendeten Materials im Inneren eines 3D-Drucks im Verhältnis zum Gesamtvolumen. Eine höhere Fülldichte kann beispielsweise die Stabilität eines Bauteils erhöhen, während eine niedrigere Fülldichte Gewicht und Materialkosten reduzieren kann.

Die Berechnung der Fülldichte erfolgt in der Regel durch das Verhältnis von gefülltem Material zu leerem Raum. Verschiedene 3D Druck Verfahren bieten unterschiedliche Möglichkeiten zur Einstellung dieser Dichte. Für den optimalen Einsatz empfiehlt sich eine umfassende 3D Druck Beratung, um die spezifischen Anforderungen jedes Projektes zu berücksichtigen.

Ein gutes Verständnis über die Fülldichte ermöglicht es Anwendern, fundierte Entscheidungen zu treffen, welche Dichte für ihre Bauteile am besten geeignet ist. Dies beeinflusst nicht nur die technischen Eigenschaften, sondern auch die Wirtschaftlichkeit des 3D-Druckprozesses.

Die Bedeutung der Fülldichte für Stabilität und Funktionalität

Die Bedeutung der Fülldichte bei 3D-Drucken ist von entscheidender Relevanz für die Stabilität von Bauteilen und ihre langfristige Funktionalität. Eine sorgfältige Wahl der Fülldichte beeinflusst nicht nur die strukturelle Integrität, sondern auch die Gesamteffizienz eines Bauteils. Zu geringe Fülldichten können dazu führen, dass die Teile brüchig sind und weniger Belastungen standhalten. Im Gegensatz dazu kann eine Überfüllung das Gewicht unnötig erhöhen und die Druckzeit verlängern.

Forschungen zeigen, dass optimierte Fülldichten signifikant zur Lebensdauer von gedruckten Objekten beitragen. Statistische Daten belegen, dass Bauteile mit einer gut durchdachten Fülldichte in einem größeren Bereich von Anwendungen eingesetzt werden können. Dies betrifft insbesondere industrielle Anwendungen, wo die Stabilität von Bauteilen und die Belastbarkeit über Erfolg oder Misserfolg entscheiden.

Außerdem zeigt die Analyse, dass eine passende Fülldichte die Funktionalität von 3D-Drucken erheblich verbessert. Durch die Anpassung an spezifische Anforderungen, sei es in der Automobilindustrie oder im Gesundheitswesen, werden Bauteile insgesamt leistungsfähiger und besser auf die realen Bedingungen abgestimmt.

Welche Fülldichte ist optimal für mein Bauteil?

Die Wahl der Fülldichte hat einen entscheidenden Einfluss auf das Gewicht des Bauteils und die Effektivität des 3D-Drucks. Nutzer können durch eine gezielte Anpassung die optimale Fülldichte für ihre spezifischen Anforderungen ermitteln. Dies trägt nicht nur zur Gewichtsreduktion bei, sondern optimiert auch die Materialnutzung.

Einfluss der Fülldichte auf das Gewicht des Bauteils

Eine höhere Fülldichte führt in der Regel zu einem höheren Gewicht des Bauteils. Dies kann in vielen Anwendungen nicht ideal sein, besonders wenn das Gewicht eine wichtige Rolle spielt. Benutzer sollten daher bei der Auswahl der Fülldichte die Anforderungen des Projekts im Auge behalten. In bestimmten Fällen ist es sinnvoll, eine niedrigere Dichte zu wählen, um das Gewicht zu reduzieren, ohne dabei die Stabilität des Bauteils zu beeinträchtigen.

Optimierung der Materialnutzung

Die effektive Materialnutzung kann durch die Anpassung der Fülldichte erheblich verbessert werden. Durch die Verwendung von geringerer Fülldichte in Bereichen, wo dies möglich ist, lassen sich Materialkosten senken, während gleichzeitig die gewünschten Eigenschaften des Bauteils beibehalten werden. Werkstoffe, die speziell für den 3D-Druck entwickelt wurden, bieten oft die Möglichkeit, die Fülldichte zu optimieren, ohne die Druckqualität zu beeinträchtigen.

Übersicht über 3D Druck Verfahren und ihre Fülldichten

In der Welt des 3D Drucks gibt es eine Vielzahl von Verfahren, die jeweils unterschiedliche Fülldichten im 3D Druck erfordern. Zu den gängigsten Methoden gehören das FDM (Fused Deposition Modeling), SLA (Stereolithografie) und SLS (Selektives Lasersintern). Diese Verfahren bieten unterschiedliche Vorteile und Anwendungsbereiche, wobei die Wahl des Füllgrads entscheidend für die resultierende Bauteilqualität ist.

Das FDM Verfahren zeichnet sich durch den Einsatz thermoplastischer Filamente aus. Hier können Anwender typischerweise einen Füllgrad zwischen 10% und 100% wählen, wobei häufig ein Füllgrad von 20% bis 30% für prototypische Anwendungen empfohlen wird. Dieser Füllgrad bietet eine ausgewogene Mischung aus Stabilität und Materialeinsparung.

Im Gegensatz dazu ist das SLA Verfahren bekannt für seine hohe Detailtreue und Oberflächenqualität. Die idealen Fülldichten im 3D Druck liegen hier oft zwischen 50% und 100%, abhängig von der geforderten Präzision. Bei hochdetaillierten Modellen kann ein höherer Füllgrad notwendig sein, um die gewünschten Ergebnisse zu erzielen.

Das SLS Verfahren nutzt pulverförmiges Material und kann ebenfalls mit variierenden Füllgraden betrieben werden. Beliebte Fülldichten befinden sich oft im Bereich von 20% bis 80%. Dieses Verfahren ermöglicht eine gute Balance zwischen Stabilität und Flexibilität, was es besonders für funktionale Prototypen attraktiv macht.

Materialien im 3D Druck und ihre ideale Fülldichte

Die Wahl des richtigen 3D Druck Materials hat einen entscheidenden Einfluss auf die Qualität und Anwendbarkeit gedruckter Bauteile. Jedes Druckverfahren bringt spezifische Anforderungen an die Fülldichte mit sich, um die gewünschten Eigenschaften zu gewährleisten. Die unterschiedlichen 3D Druck Materialien benötigen variierende Fülldichten, je nach den jeweiligen Anforderungen und Einsatzbereichen.

FDM Druckverfahren und empfohlene Fülldichten

Das FDM Druckverfahren ist bekannt für seine Flexibilität in der Materialwahl, wobei häufig Kunststoffe wie PLA oder ABS eingesetzt werden. Empfohlene Fülldichten variieren zwischen 10% und 100%. Eine niedrigere Fülldichte eignet sich gut für leichtere Modelle, während eine höhere Dichte zusätzliche Stabilität bietet.

SLA Druckverfahren: Fülldichte für hohe Detailtreue

Im SLA Druckverfahren kommen spezielle Harze zum Einsatz, die für ihre hohe Detailtreue geschätzt werden. Hier empfiehlt sich eine Fülldichte von etwa 15% bis 35%. Diese Werte garantieren präzise Oberflächen und feine Details, die für Anwendungen in der Modellbauindustrie oder dem Dentalbereich entscheidend sind.

SLS Druckverfahren: Balance zwischen Stabilität und Flexibilität

Das SLS Druckverfahren nutzt Pulverschichten, meist aus Nylon oder TPU, die durch einen Laser verschmolzen werden. Eine Fülldichte von 20% bis 50% ist hier ideal, um die notwendige Flexibilität und Stabilität zu erreichen. Dieser Kompromiss macht das SLS Verfahren besonders geeignet für funktionale Prototypen und Teile mit spezifischen Belastungen.

3D Druck Service: Individuelle Beratung zur Fülldichte

Ein maßgeschneiderter 3D Druck Service bietet Unternehmen die Möglichkeit, individuelle Beratungen zur optimalen Fülldichte zu erhalten. Mit einer solchen professionellen 3D Druck Beratung lässt sich sicherstellen, dass die spezifischen Anforderungen an Stabilität, Gewicht und Funktionalität optimal erfüllt werden. Dabei stehen die Bedürfnisse des Kunden im Mittelpunkt, was einen klaren Vorteil gegenüber Standardlösungen darstellt.

Professioneller 3D Druck für maßgeschneiderte Lösungen

Durch den Einsatz modernster Technologien und Materialien können Anbieter von 3D Druck Services präzise und effektive Lösungen entwickeln. Kunden profitieren von einer breiten Palette an Optionen, um das ideale Gleichgewicht zwischen Festigkeit und Gewicht ihres Bauteils zu finden. Beispiele für Dienstleistungen umfassen:

- Individuelle Materialauswahl basierend auf spezifischen Anforderungen

- Direkte Unterstützung bei der Auswahl der optimalen Fülldichte

- Erstellung von Prototypen zur Validierung von Designideen

Dieser Ansatz hilft dabei, nicht nur die Produktqualität zu verbessern, sondern auch die gesamte Effizienz in der Entwicklungsphase zu steigern. Ein erfahrener 3D Druck Service fördert Innovation und ermöglicht maßgeschneiderte Lösungen für jeden Kunden.

Die Rolle des 3D Druck Konfigurators bei der Fülldichte-Wahl

Ein 3D Druck Konfigurator ist ein wertvolles Tool, das die Fülldichte-Wahl erheblich vereinfacht. Durch die Analyse von 3D Daten und den spezifischen Anforderungen eines Bauteils kann der Konfigurator maßgeschneiderte Vorschläge zur idealen Fülldichte unterbreiten. Dies ermöglicht es Nutzern, das richtige Gleichgewicht zwischen Festigkeit und Materialeinsatz zu finden, das für ihr spezifisches Projekt entscheidend ist.

Die intelligente Software hinter den 3D Druck Konfiguratoren nutzt Algorithmen, um die optimale Fülldichte für unterschiedliche Materialien und Designs zu bestimmen. Dies verbessert nicht nur den Workflow, sondern trägt auch zur Qualität des Endprodukts bei. So können Anwender sicherstellen, dass ihre Bauteile den erforderlichen funktionalen und ästhetischen Standards entsprechen.

Ein weiterer Vorteil des 3D Druck Konfigurators besteht darin, dass er Benutzer bei der Entscheidungsfindung unterstützt, indem er visuelle Darstellungen und Simulationen der Bauteile bietet. Diese Funktionen helfen dabei, ein besseres Verständnis für die Auswirkungen der gewählten Fülldichte auf das endgültige Produkt zu entwickeln. Durch den gezielten Einsatz solcher digitalen Werkzeuge wird die Fülldichte-Wahl nicht nur einfacher, sondern auch effizienter.